Технологический цикл заготовки сортиментов харвестером состоит из следующих приёмов и движений: наводка харвестерной (валочно- сучкорезно-раскряжёвочной) головки на дерево и его зажим; срезание, сталкивание и подтаскивание дерева в зону обработки; обрезка сучьев и раскряжёвка ствола.

В процессе работы машина движется задним ходом, для улучшения проходимости используются гусеницы для харвестера, при движении машины по намеченному визиру убираются все деревья на волоках (рис 4.7). Путь движения машины может отклоняться от прямолинейного с целью сохранения групп подроста, а также с целью наименьшей вырубки лучших деревьев.

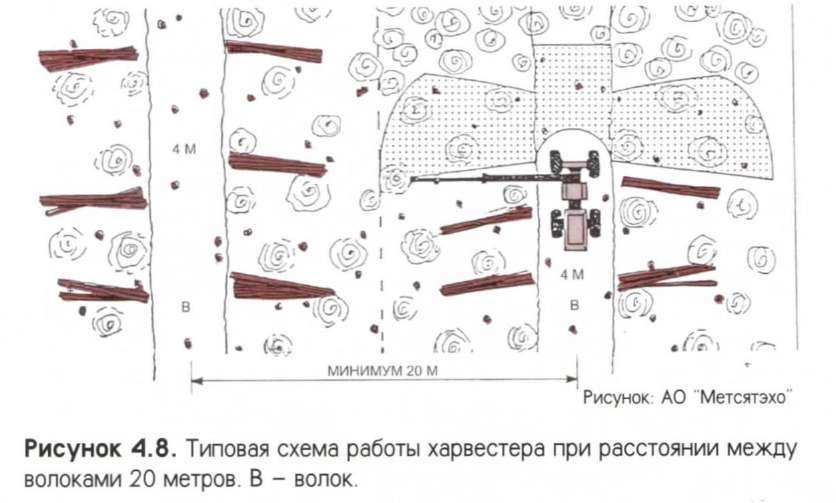

Типовая схема работы

На рисунке 4.8 представлена типовая схема работы харвестера на не сплошных рубках при расстоянии между волоками 20 м

|

|

При большем расстоянии между волоками и использовании малогабаритных легких харвестеров допускается их заход в пасеку (рис 4.9.)

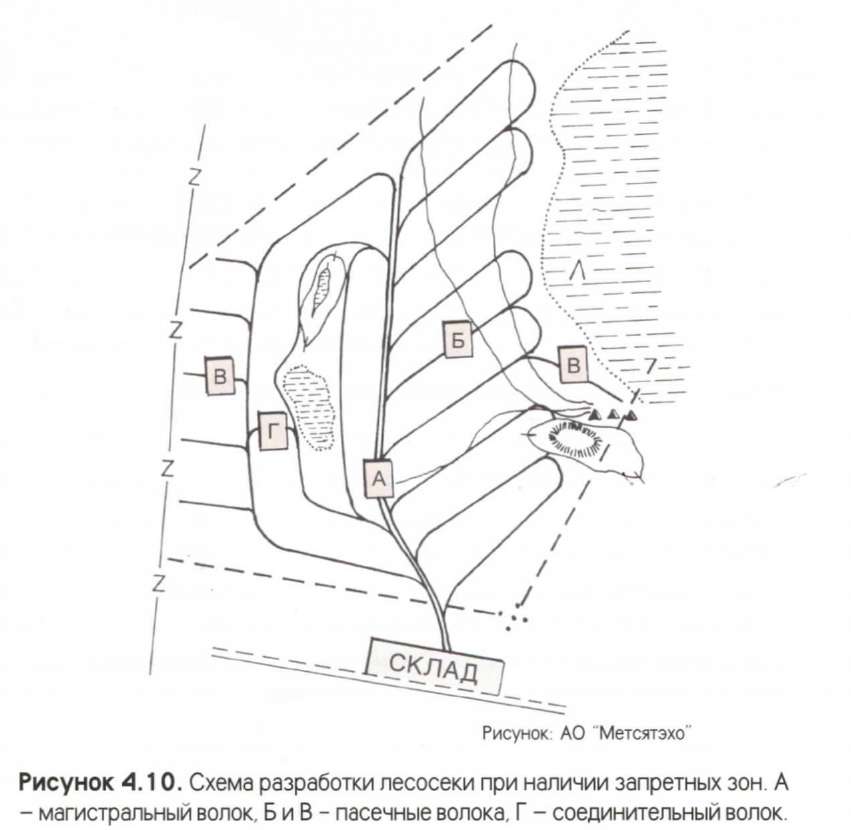

В реальной ситуации при разработке конкретных делянок достаточно часто наблюдаются отклонения от типовых схем освоения, обусловленные наличием каких-либо запретных зон, при этом используется комбинированная схема размещения волоков (рис.4.10.).

|

|

Ограничения в применении

|

|

Полностью машинный технологический комплекс (харвестер + форвардер) имеет следующие ограничения в применении:

Использование харвестера не допускается в древостоях, в которых наличие подроста характеризуется числом более 3000 шт./га при равномерном его распределении. Не допускается использование харвестера и для валки деревьев, вокруг которых расположены густые группы подроста. В этом случае харвестер переводится на процессорный режим работы (обрезка сучьев и раскряжёвка), а валка деревьев должна осуществляться направленно бензопилой.

Использование харвестера также ограничивается в том случае, когда по лесоводственным соображениям расстояние между волоками (ширина пасек) превышает двойной вылет манипулятора.

Существует ограничение по диаметру спиливаемого дерева заданное в технической документации на харвестер. Хотя колёсному харвестеру разрешается сход с волока для взятия отдельных деревьев; однако если число таких деревьев превышает 10% от общего числа подлежащих валке, машинному комплексу придается вальщик (или звено вальщиков), который, идя вслед за харвестером, дорабатывает неосвоенные площади пасек. Кроме того, оператор харвестера может обеспечиваться бензопилой, которую он может использовать для валки и частичной раскряжёвки деревьев больших диаметров. При передвижении харвестера или форвардера в заболоченных лесах обязательно нужно использовать гусеницы противоскольжения, гусеницы для форвардера, как и гусеницы для харвестера не только позволяют получить машине большую проходимость, но и сберечь почву от разрушения.

Использование бензопил

С экологической и с экономической точек зрения харвестер целесообразно использовать в следующем комбинированном технологическом комплексе: комплект М-5 шт.) бензопил + один харвестер + два форвардера. В этом случае харвестер используется в основном на разрубке волоков и 5-7-метровой зоны вдоль них. Остальная площадь пасек осваивается бензопилами Такой комбинированный комплекс практически не имеет ограничений в применении и имеет следующие преимущества:

Конструктивные особенности применяемых машин

Как было отмечено в техническом плане основу современной полностью машинизированной сортиментной технологии составляют харвестеры (валочно-сучкорезно-раскряжёвочные машины манипуляторного типа) и форвардеры (самозагружающиеся машины для трелёвки сортиментов в полностью погруженном положении - подборщики-сортиментовозы) для увеличения проходимости лесозаготовительных машин используются гусеницы для форвардера и харвестера.

Харвестер

В настоящее время наибольшее распространение получили однозахватные (одномодульные) харвестеры. Именно этот тип манипуляторных машин используется для механизации рубок ухода.

Большинство машин данного типа представляет собой колёсное шасси с шарнирно-сочленённой рамой. Колёсная формула, как правило. 8x8 и 6x6 для достаточно мощных моделей и 4х4 - для более легких и маневренных. Незначительная часть харвестеров базируется на экскаваторных гусеничных шасси (Ляннен Лако, МЛ- 20. CombiCat 4.3s, AFM-Magnum и AFM-60). Ряд моделей имеет специальные гусеничные или полугусеничные шасси, обеспечивающие работу машин на заболоченных участках с низкой несущей способностью грунтов (NOKKA 16WD, Farmi Trac 575Н), или в качестве базового шасси используется сельскохозяйственный трактор (Patu 400 SH, FARMI). Ширина шин и гусеницы противоскольжения обеспечивает достаточную проходимость при низком уровне удельного давления на грунт (порядка 40-50 кПа)

По общему компоновочному решению машин их можно разделить на две группы:

1. С передним моторным и задним технологическим модулями. На переднем моторном модуле монтируется кабина оператора с поворотным сиденьем На технологическом модуле размещен гидроманипулятор с харвестерной головкой. По этой схеме скомпонованы, например, Ponsse HS 10, HS 15, Logset 106Н, Valmet 892, 862.

2. С задним моторным модулем и передним технологическим. При этом кабина оператора находится на технологическом модуле и управление машиной в режиме передвижения и манипулятором в режиме валки осуществляется с кресла без его разворота. На большинстве машин кабина неповоротная, а поворотный манипулятор располагается перед ней (Timberjack 1270, 870, 570, FMG 990, 0470, Valmet 701). На других машинах кабина вместе с манипулятором располагается на поворотном круге (Valmet 901.3, 911.3) (рис. 5.1).

Манипулятор

Манипуляторы, устанавливаемые на харвестерах, имеют в основном достаточно сложную комбинированную конструкцию с вылетом около 10 метров и грузовым моментом 90 -100 кНм. На конце манипулятора навешивается харвестерная головка. При этом одна и та же модель харвестера может оснащаться различными альтернативными головками, отвечающими требованиям заказчика по условиям характеристик древостоя и способа рубок. Управление манипулятором и харвестерной головкой электрогидравлическое с помощью двух рычагов, размещаемых на подлокотниках сидений.

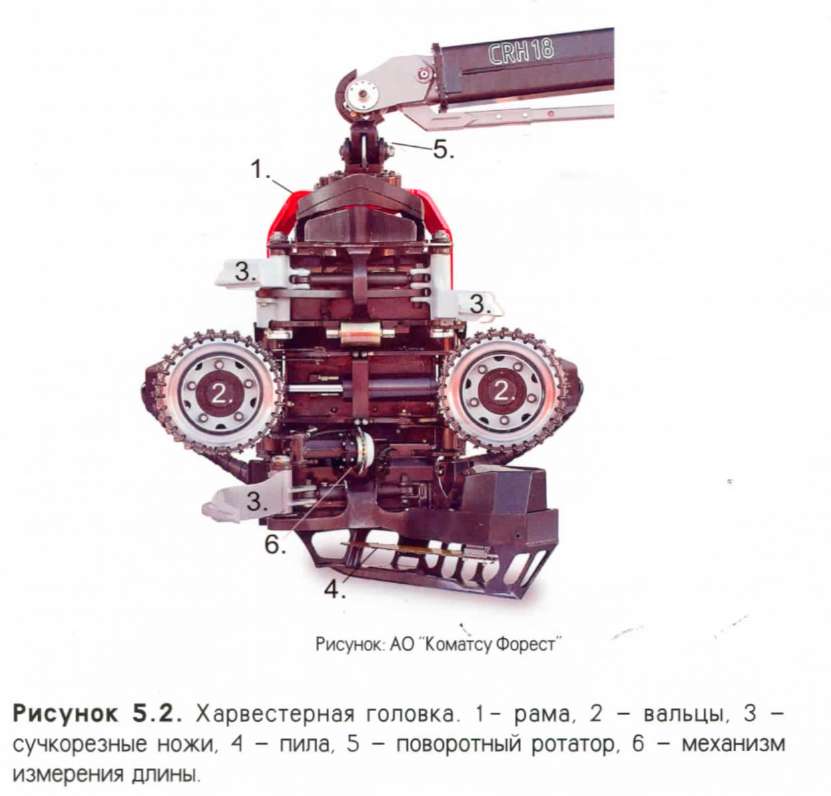

Харвестерная головка

Харвестерные головки предназначены для захвата растущего дерева, его срезания, валки с последующим протаскиванием через сучкорезные ножи, смонтированные непосредственно на самой головке, и раскряжёвки ствола на сортименты различной длины. Таким образом, харвестерная головка объединяет в себе захватный механизм, срезающе-раскряжёвочное устройство, валочное устройство, сучкорезно-протаскивающий механизм.

Харвестерная головка (рис 5.2.) представляет собой металлическую сварную раму (1). На выходные валы гидромоторов установлены вальцы протаскивающего механизма (2) Вальцы с помощью гидроцилиндров прижимаются к дереву и удерживают последнее в силовом контуре харвестера при валке При этом вальцы блокируются от проворачивания. После валки дерево вращающимися вальцами протаскивается относительно сучкорезных ножей (3). Конструктивное исполнение вальцов и используемые материалы достаточно разнообразны Однако главным требованием к их конструкции является низкая повреждаемость обрабатываемого ствола при достаточных усилиях протаскивания, обеспечивающего качественную обрезку сучьев.

Сучкорезные ножи (подвижные и неподвижные) также смонтированы на раме головки. На разных моделях харвестеров количество ножей различно (от 3 до 5). На ряде моделей привод прижима рычагов протаскивающих вальцов механически объединен с приводом сучкорезных ножей на охват ствола (Valmet 935, 945, 948, 955, 960, 360.1, 370.1), на других моделях привод ножей независимый (FMG 730, 740, 746, 762). На нижней части рамы размещается пильный механизм (4) для срезания дерева при валке и раскряжёвке его на сортименты после обрезки сучьев Привод всех механизмов харвестерной головки - гидравлический.

Харвестерная головка навешивается на конце рукояти или телескопической стрелы манипулятора через поворотный ротатор (5) и связанную с ним скобу валочного устройства. Относительно скобы головка может поворачиваться из вертикального в горизонтальное положение с помощью гидроцилиндра.

Процессы протаскивания дерева через сучкорезные ножи, отмера длин сортиментов и раскряжёвки автоматизированы на подавляющем большинстве моделей харвестерных головок. Контроль за процессами компьютеризирован и позволяет проводить учёт заготовленной древесины по объёму и сортиментам. Характеристики и точность измерения различных электронных устройств примерно одинаковы. Точность измерений в сравнении с контрольными замерами по объёму соответствует -0,4… + 0,6 %

Трансмиссия большинства машин гидростатическая. Это обеспечивает плавное движение харвестера в лесу, снижающее повреждаемость почвы и дает возможность использовать гусеницы противоскольжения для колес. Машина может двигаться даже при работающих манипуляторе и харвестерной головке. Соответственно увеличивается эффективное рабочее время и повышается производительность.

Производительность современных харвестеров при рубках ухода варьируются в широком диапазоне в зависимости от древостоя и в среднем соответствует 10 куб.м/ч.

Форвардер

Большинство современных моделей машин данного типа представляет собой шасси с шарнирно-сочлененной рамой Передняя и задняя части рамы соединены универсальным шарниром с двумя степенями свободы Таким образом, поворот машины осуществляется за счет изменения взаимного расположения полурам относительно вертикальной оси шарнира Исполнительный механизм поворота представляет собой один или два гидроцилиндра для изменения угла взаимной ориентации полурам в горизонтальной плоскости. Значение угла складывания полурам находится в пределах 38-60 градусов. Кроме того, универсальный шарнир позволяет полурамам наклоняться в вертикальной плоскости относительно друг друга на угол порядка 15 градусов. Это разгружает раму при движении машины по пересеченной местности и обеспечивает высокую проходимость при значительной длине продольной базы. За счет возможности блокировки шарнира по горизонтальной оси обеспечивается повышенная устойчивость при работе машины в режимах погрузки и разгрузки.

Большинство форвардеров имеет шести- или восьмиколёсную ходовую систему с приводом на все колёса. Для снижения удельного давления машины на грунт ширина шин на большинстве моделей составляет 710 мм. При этом, по желанию покупателя, фирмы - производители машин могут оснащать их альтернативными шинами в зависимости от будущих условий эксплуатации . Для повышения проходимости и снижения удельного давления на грунт на шины одеваются цепи и гусеницы противоскольжения – гусеницы для форвардера. Незначительная часть особо легких малогабаритных форвардеров имеет гусеничный движитель с резиновыми катками и резинометаллической гусеничной лентой.

Трансмиссия машин гидростатическая или гидромеханическая, имеющая два скоростных диапазона. Это обеспечивает плавное движение форвардера в лесу при высокой силе тяги (среднее значение по рассмотренным машинам составляет 89 кН) и благоприятно сказывается на взаимодействии машины с почвой, особенно если при работе используются гусеницы для форвардера. Максимальная скорость движения машин на первом скоростном диапазоне 7-10 км/ч, на втором - 25-34 км/ч.

Компоновка всех машин примерно одинакова: на передней полураме располагается двигатель и кабина оператора, на задней полураме - грузовая платформа со стойками для перевозки сортиментов Технологическое оборудование - манипулятор с захватом - на большинстве моделей располагается на задней полураме перед грузовой платформой и отделяется от неё ограждением (рис. 5.3.). Только на некоторых моделях манипулятор размещен за кабиной на передней полураме, например, Timberjack 810 В или на кабине (FMG 678 MINI, Valmet 820), за счет чего несколько увеличиваются размеры грузовой платформы на задней полу раме.

Все форвардеры оснащаются, как правило, комбинированными манипуляторами с телескопической рукоятью (фирм Loglift, Cranab и др.), ротатором и захватом. Вылет манипуляторов - 7-10 метров, средний грузовой момент - 66 -100 кНм. Управление манипулятором - электрогидравлическое, с помощью двух рычагов, размещаемых на подлокотниках сидений.

Производительность современных машин данного класса зависит от характеристик древостоя и принятой технологии валки леса (полностью машинизированная или ручная бензопилами). Средняя производительность современных форвардеров на рубках ухода при работе после харвестера приблизительно соответствует 12 куб. м/ час, при работе вслед за вальщиком с бензопилой - 10 куб м/час. Гусеницы противоскольжения – гусеницы для форвардера, как и гусеницы для другой колесной лесозаготовительной техники существенно позволяют повысить производительность https://ru-track.com